新闻中心

机械加工噪声(如切削、冲压、磨削、振动等产生的噪声)不仅影响操作人员健康,还可能导致设备疲劳损坏,降低生产环境舒适度。降低噪声可以从噪声源控制,以下是详细可落地的方法:

噪声源控制:从根源减少噪声产生(核心有效)

噪声源是噪声的 “发源地”,通过优化设备、工艺、材料等,直接降低噪声生成强度,是成本效益的方式。

1. 优化加工工艺与参数,减少冲击和振动

机械加工噪声多来自切削冲击、材料断裂、设备高速运转振动,调整工艺参数可显著降低噪声:

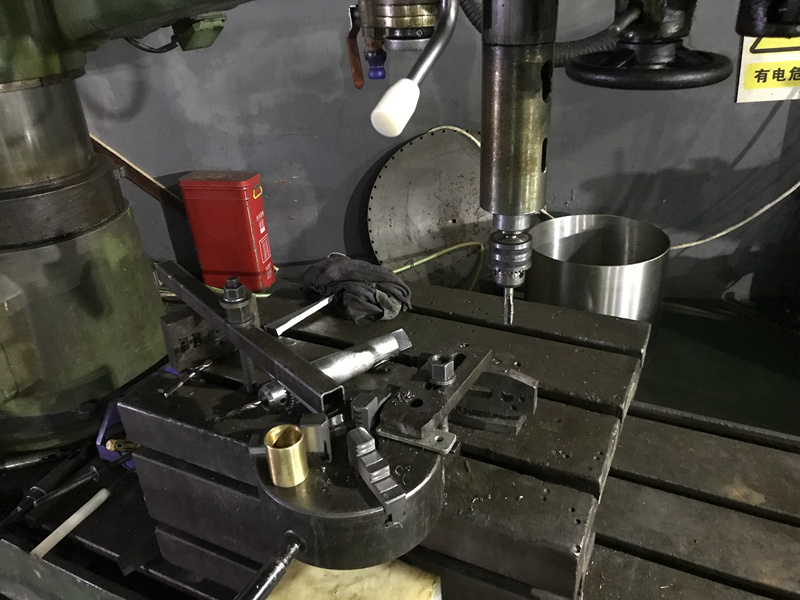

切削加工(车、铣、钻、磨):

降低切削速度:过高的切削速度会导致刀具与材料摩擦加剧、振动加大(如高速铣削噪声可达 100dB 以上),适当降低速度(如钢件切削速度从 300m/min 降至 200m/min),可减少噪声 5-15dB;

加大进给量、减少切削深度:避免 “薄切削、高频率冲击”,采用 “大进给、小切削深度”,减少刀具与材料的频繁冲击,降低脉冲噪声;

选择合理刀具:使用锋利、耐磨的刀具(如涂层硬质合金刀具替代高速钢刀具),减少刀具磨损后的 “挤压式切削”(磨损刀具噪声会增加 10-20dB);采用断续切削时,优化刀具齿数和切削角度,避免共振。

冲压 / 锻造加工:

增加缓冲装置:在冲头与工件之间加装橡胶垫、聚氨酯缓冲套,或在模具底部设置弹簧缓冲机构,吸收冲击能量,降低冲压瞬时噪声(可减少 15-30dB);

采用 “软冲压” 工艺:预热工件(如金属冲压前加热至 100-200℃),降低材料硬度和脆性,减少断裂冲击噪声;

优化模具间隙:模具间隙过大或过小会导致材料变形不均、冲击加剧,调整至合理间隙(一般为材料厚度的 5%-10%),可减少噪声 8-12dB。

磨削加工:

降低砂轮转速:砂轮高速旋转(如 3000r/min 以上)会产生空气动力噪声和振动噪声,适当降低转速(如降至 2000-2500r/min),同时加大砂轮粒度,减少摩擦噪声;

增加磨削液供给:充足的磨削液可冷却刀具和工件,减少干摩擦,同时起到阻尼作用,降低振动噪声(可减少 5-10dB)。

2. 改造设备结构,减少振动和共振

设备自身的振动、部件松动、共振是噪声的重要来源,通过结构优化和维护降低设备噪声:

增加设备刚度和阻尼:

长沙机械加工中心一般对机床床身、工作台等关键部件进行加固(如加装加强筋、焊接钢板),减少振动变形;

在设备底座、横梁等部位粘贴阻尼材料(如丁基橡胶、沥青阻尼板),吸收振动能量(可降低结构噪声 3-8dB)。

消除部件松动和间隙:

定期检查并紧固机床主轴、导轨、齿轮箱等部件的螺栓、螺母,避免运行中松动产生冲击噪声;

调整导轨间隙、齿轮啮合间隙,采用液压或气动锁紧装置,减少相对运动产生的摩擦噪声。

避免共振:

识别设备的固有频率(通过振动测试),调整加工转速、切削频率,避开共振区间(共振时噪声会骤增 10-20dB);

在设备与地面之间加装隔振器(如橡胶隔振器、弹簧隔振器),减少设备振动向地面传播,同时避免地面振动反馈至设备。

优化动力传输系统:

采用皮带传动替代齿轮传动(齿轮传动噪声可达 85-95dB,皮带传动可降低至 75-85dB);

齿轮箱内加注高品质润滑油,减少齿轮啮合摩擦,同时采用隔音罩包裹齿轮箱(可降低噪声 5-10dB)。

3. 选用低噪声设备和材料

更换低噪声设备:新购设备时,优先选择噪声值符合国家标准(如机床噪声≤85dB (A))的低噪声机型,避免使用老旧、高噪声设备;

优化工件材料:对脆性材料(如铸铁、玻璃)加工时,可预先进行退火处理,降低硬度和脆性,减少切削时的断裂冲击噪声;避免加工表面粗糙的工件,减少刀具与工件的摩擦噪声。

联系方式