新闻中心

选择机械加工冷却液,核心是根据加工方式、工件材料、加工精度三大要素匹配,同时兼顾冷却、润滑、防锈和环保需求,实现提升加工质量与降低成本的目标。

一、明确核心选型依据(先定大方向)

这是选择冷却液的基础,直接决定冷却液的类型和核心性能指标。

按加工方式匹配

高速切削 / 磨削(如 CNC 铣削、外圆磨削):优先选冷却性能强的冷却液,如乳化液、半合成切削液。高速加工产热多,需快速带走热量,防止工件变形和刀具过热磨损。

低速重切削(如车床粗车、钻深孔):优先选润滑性能强的冷却液,如全合成切削液、切削油。低速加工切削力大,需增强刀具与工件间的润滑,减少摩擦和刀具崩损。

精/密加工(如模具抛光、螺纹磨削):选择清洁度高、防锈性好的冷却液,如微乳化切削液,避免杂质影响表面精度,同时防止精/密工件生锈。

按工件材料匹配

黑色金属(钢、铸铁):可选用乳化液、半合成或全合成切削液,关注防锈性。铸铁加工需注意冷却液的沉降性,避免铁屑悬浮影响加工。

有色金属(铝、铜、镁合金):优先选有色金属专用冷却液,如不含硫、氯添加剂的全合成切削液。这类材料易与冷却液中的化学成分反应,导致表面腐蚀或变色。

难加工材料(不锈钢、钛合金):选择极压性能强的切削液,如含极压添加剂的半合成或切削油,增强润滑和抗磨能力,应对材料硬度高、加工易粘刀的问题。

二、评估冷却液关键性能(再细化指标)

确定大方向后,需通过具体性能指标筛选,确保满足实际加工场景的细节需求。

冷却性:通过比热容、导热系数判断,数值越高,带走热量的能力越强,适合高速、高温加工场景。

润滑性:通过油膜强度、摩擦系数判断,润滑性好可减少刀具磨损,降低加工表面粗糙度,适合重切削、难加工材料。

防锈性:根据工件存放时间和环境要求选择,短期加工可选一般防锈型,长期存放或精/密工件需选长效防锈型,避免工件在加工后或存放中生锈。

稳定性与寿命:冷却液不易变质、分层,使用寿命长(通常 6-12 个月),可减少更换频率,降低维护成本。反之,易变质的冷却液会产生异味、滋生细菌,影响加工环境和工件质量。

环保与安全性:优先选择低气味、低刺激性的冷却液,避免对操作人员皮肤和呼吸道造成伤害;同时需符合环保标准,废弃冷却液处理成本低。

三、常见冷却液类型对比(最后定具体种类)

不同类型的冷却液性能差异大,需根据上述依据针对性选择,以下是三类主流冷却液的核心区别。

冷却液类型 核心成分 优势 适用场景

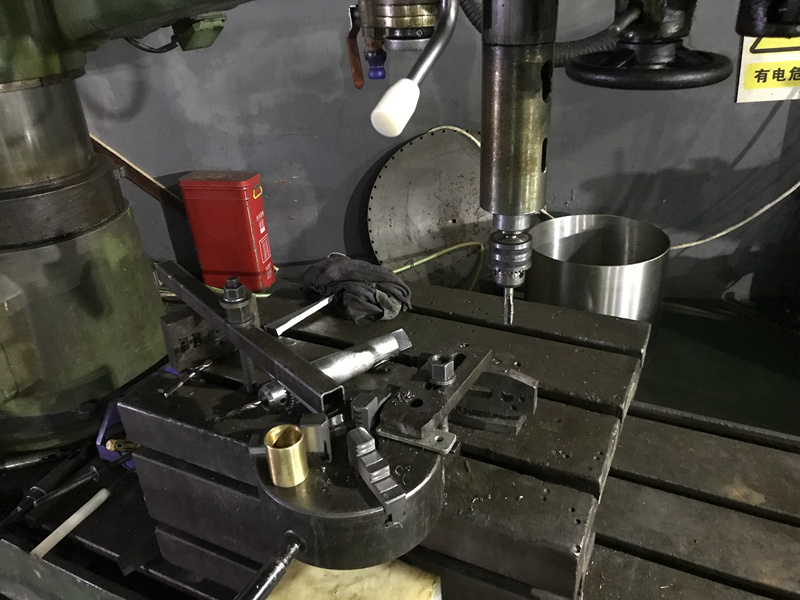

乳化液 矿物油、乳化剂、水 冷却性和润滑性平衡,成本低 普通钢、铸铁的中低速切削,如普通车床加工、台钻钻孔

半合成切削液 少量矿物油、合成剂、水 冷却性优于乳化液,润滑性优于全合成,稳定性好 有色金属、不锈钢的中高速加工,如 CNC 铣削、精/密磨削

全合成切削液 合成剂、水(无矿物油) 冷却性强、清洁度高、防锈性好,寿命长 高速切削、精/密加工、有色金属(铝、铜)加工,如 CNC 高速铣、模具抛光

切削油(纯油型) 矿物油或合成油(无水) 润滑性极强,抗磨性好 难加工材料(钛合金、高强度钢)的低速重切削,如齿轮加工、深孔钻

联系方式