新闻中心

零件出现振纹在机加工中是非常普遍的,尤其是在做精 密车削时,更容易发生这种情况。有时候出现的振纹外观上看不出来,但用细砂纸或油石轻轻打磨一下,就能清晰地看到它的存在。特别是对于高精度要求的零件,在电镀后更容易暴露出问题,如果不及时处理,很容易导致废品产生。

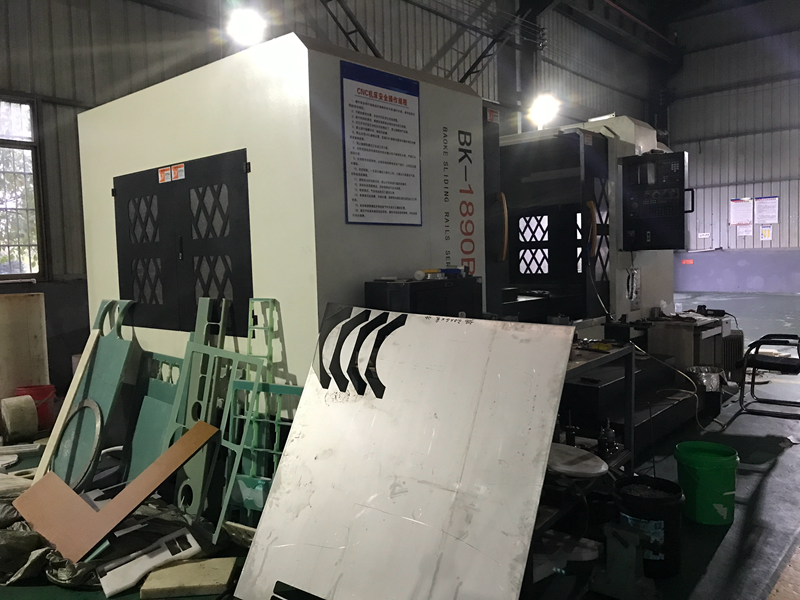

由于工件产生振纹的因素太多了,长沙机械加工厂家工作人员总结CNC机加工零件出现“振纹”问题的原因主要有以下几方面:

一、机床相关

机床部件故障或松动:机床撞机可能导致Z轴丝杆、主轴等部件出现问题引发振纹。Z轴丝杆支撑轴承背帽松动,会使机床运行不稳定而产生振纹。机床导轨松动,会使机床运行晃动,影响加工精度导致振纹。主轴轴承磨损、装配不当等引起主轴回转精度差,其径向跳动和轴向窜动改变刀具与工件相对位置,产生振纹。

机床刚性不足:机床本身刚性不足,在加工时容易受切削力等因素影响而产生振动,如一些小型机床加工大型或重切削零件时可能出现这种情况。

机床转速与进给问题:机床转速波动大,导致转进给速度不匀速,机床伺服单元及执行机构精度不够高时易造成波纹。

系统驱动器刚性不匹配:机械加工中心系统驱动器的刚性不匹配,会影响机床运行稳定性,进而导致振纹出现。

二、刀具相关

刀具磨损:刀具长时间使用后磨损,切削力增加,会引起振动,如切削刃磨损变钝,切削时阻力增加。

刀具安装不稳定:刀具安装不牢固,在加工中会产生振动,例如装刀时没有装紧,高速旋转下刀具产生径向和轴向位移。

刀具选择不当:选择的刀具不适合工件材料和加工要求,如刀具的几何形状、材料等不合适,会使切削力不稳定,像加工硬材料用了硬度不足的刀具。

刀具伸出过长:刀具伸出过长会降低刚性,切削时易挠曲变形引发振动,如在细长轴加工中,刀具伸出过长就容易出现这种问题。

三、工件相关

工件材料不均匀:工件材料内部有硬质点、气孔等缺陷,导致切削力不稳定,从而产生振纹。

工件装夹不稳定或刚性不足:工件装夹时装夹力不均匀,在切削力作用下工件会移动或变形,如三爪卡盘装夹力不一致使工件偏心产生振纹。对于较小、较薄或形状复杂的工件,因自身刚性缺乏,又无法用合理夹具充分固定,机械精加工中容易振动形成振纹。

四、加工参数相关

切削参数如切削速度、进给量、切削深度等选择不合理,会导致切削力波动,进而产生振纹。切削速度过高,切削力增加、摩擦加剧,易引起刀具和工件振动,还可能引发机床共振。进给量过大,每齿切削厚度增加,切削力突增导致刀具和工件变形。切削深度过大,刀具和工件承受力大,易变形振动,且热量难散发加剧刀具磨损。

五、外部环境相关

机床附近有振动源,如大型设备运转、地面交通振动等,会通过机床基础传递给机床,影响刀具与工件相对运动稳定性。温度变化使机床零部件热膨胀或冷收缩,影响精度,高温下主轴伸长、刀具和工件尺寸形状改变,影响切削稳定性,同时润滑油性能变化也会加剧振纹。

联系方式